Olvasd el a romániai Tordán található gipszkartongyár bővítéséről szóló új, részletes esettanulmányunkat, amely bemutatja hogyan vezetett a bővítés kilenc új építmény építéséhez. A központi parametrikus modellt használó projekt elnyerte idén a harmadik helyet a The Steel Lion Award 2023 versenyen, köszönhetően a Consteel acélszerkezet-tervezési szoftver és a Pangolin, a Consteel Rhino-Grasshopper bővítményének innovatív alkalmazásáért.

1. Projekt információ

A projekt célja egy meglévő gipszkarton gyár bővítése Tordán (Románia), ezáltal 9 új építmény létrehozása.

Ezek az épületek több célt szolgálnak, a nyersanyagfeldolgozástól a szemét tárolásáig. A gyártási folyamatot lekövető és szolgáló épület a “malom”, mely egy többszintes merev keretszerkezetből felépített acélszerkezet. A maximális keret fesztáv 8 méter, a 7 szintes szerkezet teljes magassága 28 méter.

2. Központi parametrikus modell

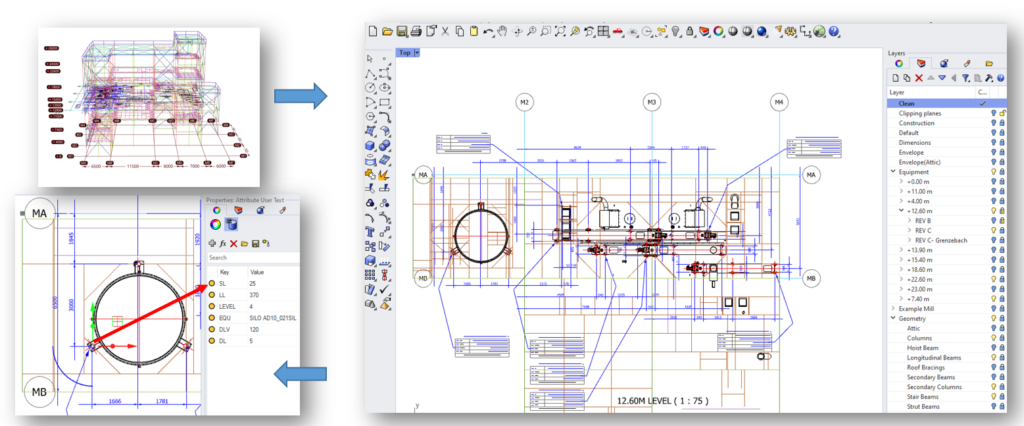

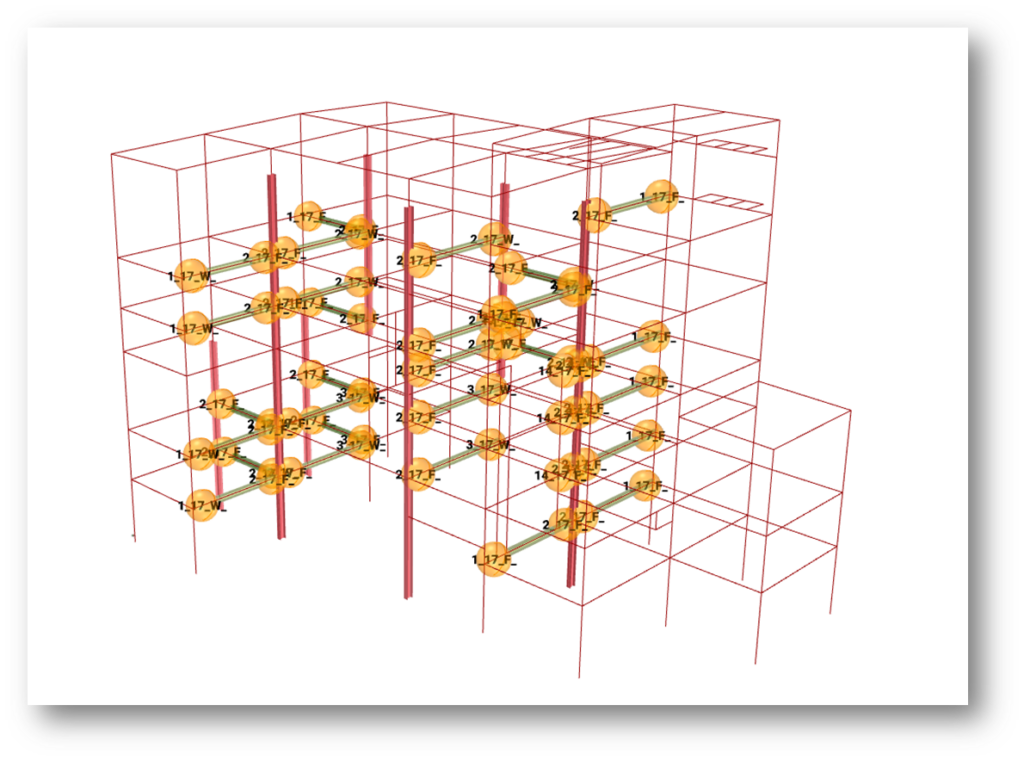

Bár a szerkezet geometriája klasszikus formákon alapszik, amelyek elsőre nem feltétlen szükségeltetnek parametrikus tervezési módszereket, a célunk mégis az volt, hogy parametrizáljuk és egy központi BIM model felépítésével minden adatot egy helyen tartsunk a projekt tervezése folyamán. Ezen adatok közés sorolható: a 3D-s technológiai berendezések modelljei, az ezekről készült műszaki adatlapok és tervek, a hozzájuk tartozó permanens és hasznos terhelésekkel, az ezekhez köthető összes revízió, az építészeti tervek stb. Figyelembe véve a tehát a kapott adatszolgáltatást, itt építettük fel a geometriát, definiáltuk a tehereseteket, a terheket stb.. Az így kapott szerkezet egy kész rúdváz modell volt, melynek globál statikai analízisét a Consteel használatával végeztük.

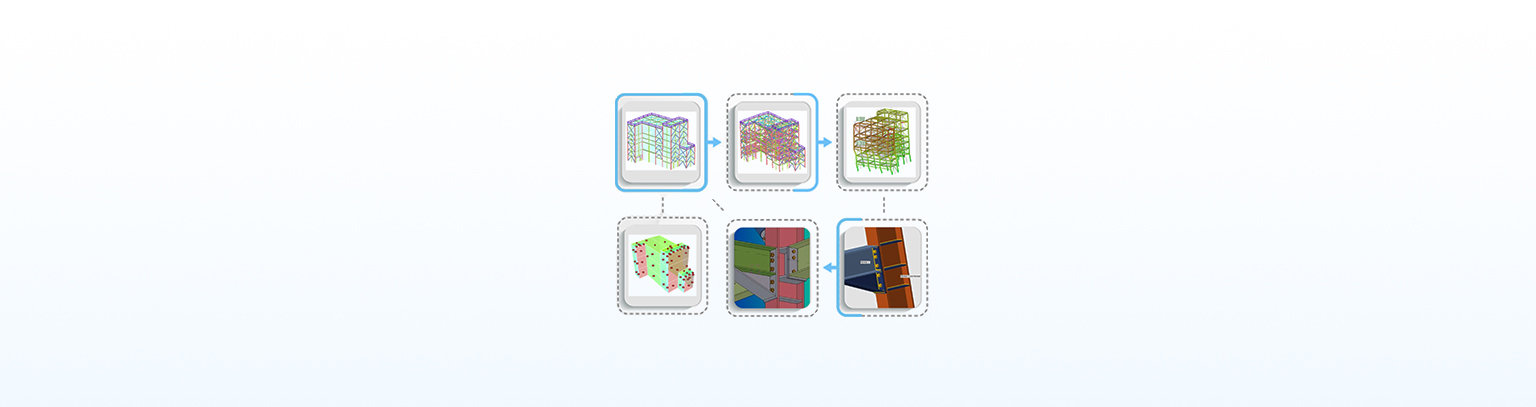

Így a központi modell a Rhino-Grasshopper felületekről irányította a teljes tervezési folyamatot (bal felső sarok). Itt volt összehangolva a teljes teherfelvételi folyamat (bal alsó), a statikai modell építése (középső felső), a csomóponti számításokhoz szükséges modellek generálása (jobb alsó) a statikai számítások eredményei alapján (jobb felső), legvégül pedig gyakorlatilag a teljes részletezés (középső alsó).

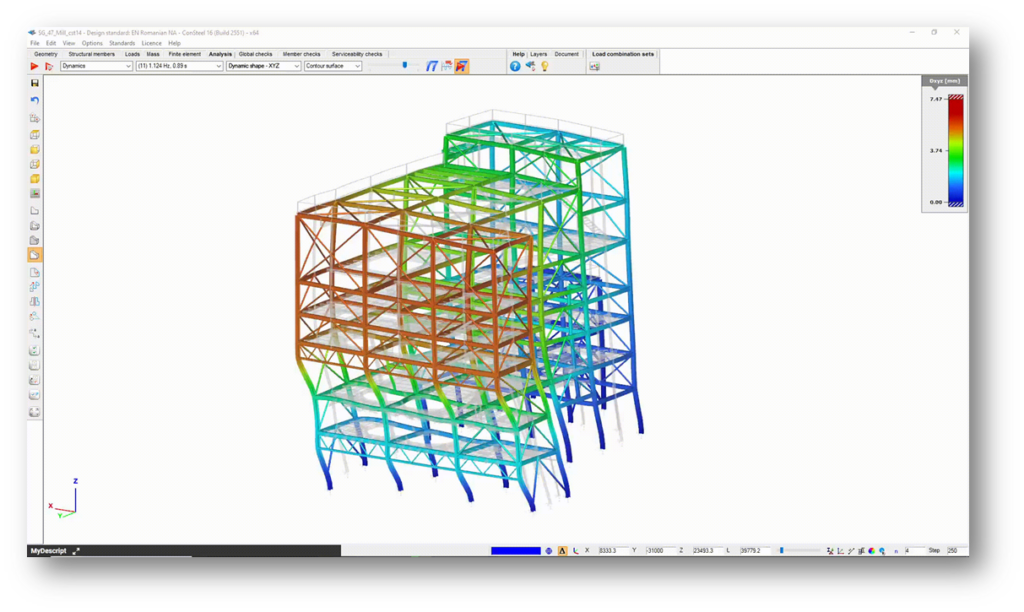

3. Vizsgálatok a Consteelban

A tervezést érintő fő kihívást a tehnológia összehangolása a szerkezettel jelentette. Alapvetően a tehnológiai berendezések tervezése párhuzamosan zajlott a szerkezet tervezésével és a szerkezet gyakorlatilag folyamatosan alárendelt szerepet játszott, így rugalmasan kellett tudni alkalmozkodni bármilyen, a tehnológia oldaláról jövő módosításhoz. Kihasználva a Pangolin kétirányú működését, a Consteelben folyamatosan optimizált szerkezettel, gyakorlatilag azonnal frissíthettük a központi modellünk, ezáltal mindig rendelkezésre állt az aktuális állapot, így a az épület részletezése is párhuzamosan zajlott. Szintén kihívást jelentett, hogy az épület egy előregyártott vasbetonszerkezetű gyártócsarnokkal van összekötve, így az érintett homlokzat esetén az első három szinten hagyományos merevítőrendszer nem volt alkalmazható, ami nagyban befolyásolta a szerkezet globális viselkédését vízszintes terhelések esetén. Így különösen fontos volt az összes szerkezeti elem figyelembe vétele egy globális modellben, ez esetben a merevítést biztosító rácsostartókkal együtt.

4. Csomópontszűrés

A főstatikai vizsgálatok után a csomóponti statikát végeztük el a Grasshopper-IdeaStatica kompatibilitását kihasználva. Ezáltal típuscsomópontokat szűrtünk (például oszloptoldás, oszlop-főtartó), melyeket a Consteel modellből automatán kigyűjtött igénybevételekre méreteztünk. Ezek az igénybevételek a választott típuscsomópont összes pozicióját megvizsgálva a maximális egyidejű, valamint az abszolút maximum értékek voltak. A méretezett kapcsolatokat egy-egy előre elmentett Tekla makró felhasználásával, Grasshopper segítségével szórtuk ki az összes pozicióra. Így lehetséges volt a födémmerevítők 2074 csomópontjának kiszórására egy kattintás segítségével. Ezzel a módszerrel több mint 3800 Tekla makrót szórtunk ki Grasshopper vezérléssel.

5. Következtetések

A tervezés két fő fázisból állt. A koncepcionális szintű tervezés során, ami alapján végül az engedélyeztetési tervek is készültek, már elkezdtük a parametrikus, központi modellre épülő szkript írását. Erre egy belső fejlesztésként is tekintettünk, ami további, hasonló kaliberű projektek esetén is kiindulópontként funkcionál. Így amikor már a második fázis során végleges, részletterveket készítettük egy nagyon rugalmas eszköz állt rendelkezésünkre, ami egyszerre biztosított adatot a statikai ellenőrzések, a globális és csomóponti méretezések, illetve a részletezés, majd a gyártmánytervezés számára is. Ez a munkafolyamat rendkívűl hatékonynak bizonyult, gyakorlatilag mindvégig csak 1 projektirányító főstatikus és 1, a szkript fejlesztéséért és használatáért felelős statikus munkájára volt állandóan szükség, a körülbelül két éves tervezési folyamat során, az acélszerkezet szempontjából. Így amikor minden véglegesnek volt tekinthető gyakorlatilag egyszerre belehetett vonni további 5 mérnököt akikkel együtt nagyjából 2 hónap alatt a teljes csomóponti méretezés, a fennmaradó, csak manuálisan megoldható részletezés és a gyártmánytervezés lebonyolítható volt.