Einführung

Der Workflow von Planungsingenieuren verändert sich heutzutage permanent. Dies liegt wohl auch an den dynamisch sich entwickelnden Software-Tools, die mittlerweile den gesamten Planungsprozess abbilden können. Dabei ist eine zunehmende Spezialisierung der Entwicklungen zu beobachten, bei der mehr und mehr Softwarelösungen für eng begrenzte spezialisierte Aufgaben entstehen. Dadurch ergibt sich eine neue Situation für die Planer, die diese Technologien nutzen und damit ihre Effizienz verbessern wollen, aber meistens mehrere Softwaretools für unterschiedliche Planungsphasen benutzen müssen. Die Nutzung diverser kompetenter Software für spezielle Anforderungen ist allerdings nur die eine Seite der Medaille, denn der gesamte Planungsprozess kann nur effizient sein, wenn die Phasen gut organisiert und optimal verbunden sind. Theoretisch obliegt dies dem BIM-Prozess, praktisch ist dies aber entscheidend abhängig der Qualität der Schnittstellen zwischen den Softwaretools. Der optimale Planungsprozess ist trotzdem nicht einmal für jedes Projekt gleich evident, denn er hängt von verschiedenen Parametern wie z.B. von der Größe des Planungsbüros, der Erfahrungen der Ingenieure und auch von der lokalen Baubestimmungen ab. Demnach ist es noch ein langer Weg, um zu standardisierten Prozessen für unzweideutige und optimal effiziente Planungsprozesse im konstruktiven Stahlbau zu kommen. Daher ist es interessant die aktuelle Situation zu hinterfragen, wie heutzutage die Ingenieure arbeiten.

ConSteel machte im Frühjahr 2021 eine Umfrage mit Antworten von mehr als 100 Anwendern der Consteel-Software aus 6 Ländern (Ungarn, Polen, Griechenland, Deutschland, Spanien, Rumänien) zu ihren typischen Planungsprozessen bei Bauprojekten. Im Folgenden werden die Ergebnisse zusammengefasst mit Focus auf die Erstellung des Strukturmodells (Geometrie, Modellimport, Tragelemente, Anschlüsse), den Ergebnisexport, den permanenten Modellaustausch und den finalen Modellexport.

Antworten

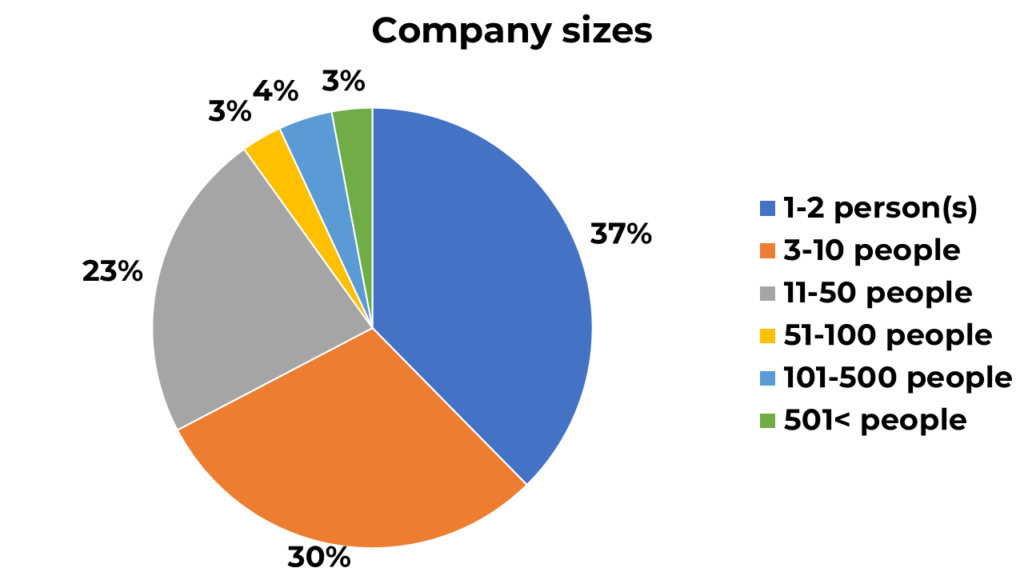

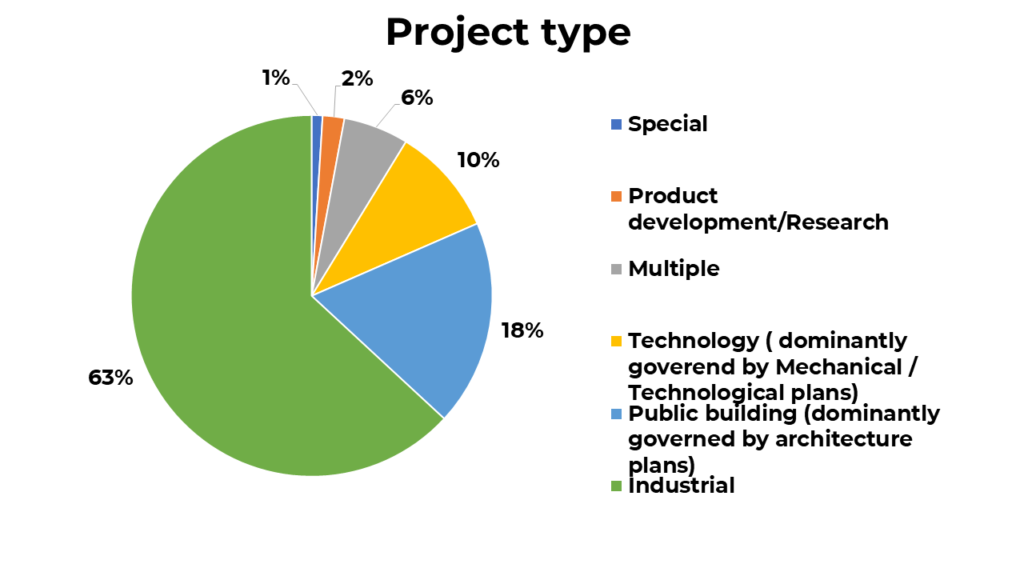

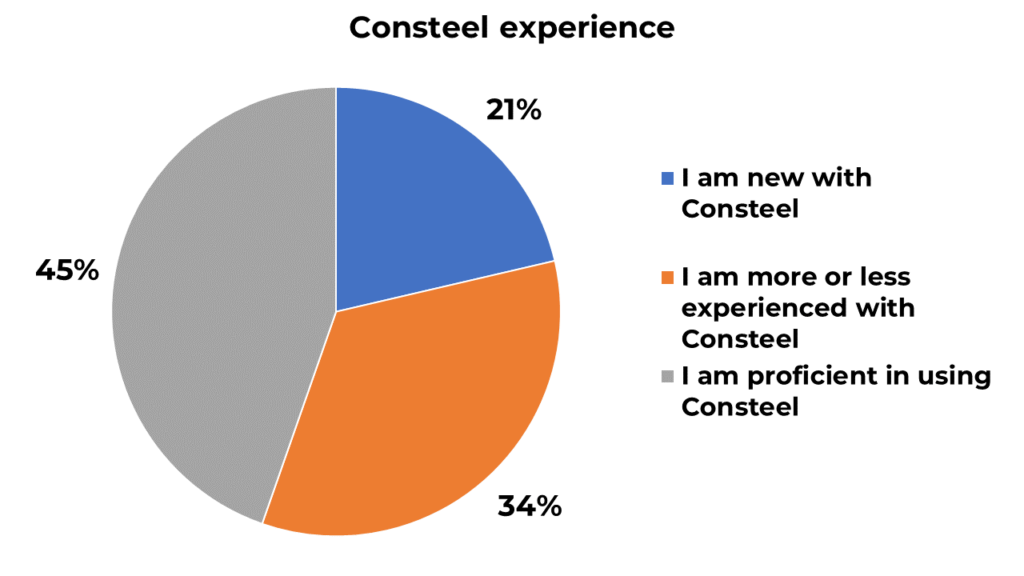

Alle Antworten stammen von Consteel-Benutzern. Ihre Stellungnahmen reflektieren den Workflow ihrer Planungsprozesse von Stahlstrukturen. Die folgenden Grafiken illustrieren die Antwortcharakteristiken und sind unterschieden nach Firmengröße, Projekttypen und Consteel-Erfahrung.

Interessant ist, dass ein Drittel der Anworten von sehr kleinen Büros oder allein arbeitenden Ingenieuren und die Mehrzahl von kleinen oder mittelgroßen Firmen stammen. Die meisten Tätigkeiten gehören zu industriellen Projekten (Hallen, Industriegebäude) und einigen öffentlichen und Technologie Projekten. Die meisten Antworten stammen von kompetenten oder erfahrenen Software-Nutzern und einige sind Beginner.

Modellierung der Hauptstruktur

Die Erstellung der globalen Modellstruktur, die für die grundlegenden baustatischen Berechnungen und normgerechten Tragfähigkeitsnachweisen geeignet sind, besteht in der Regel aus zwei Phasen:

- Erfassung der Geometrie der realen Bauteile mit ihren Querschnitten, ihren 1D-Tragelementen (Träger und Stützen), 2D-Tragelementen (Platten, Wände) sowie 3D-Elementen (Schalen)

- und Definition von abstrakten zusätzlichen mechanischen Elementen (Tragwerksidealisierungen), die nicht zu einem BIM-Modell gehören wie Einwirkungen, Lagerungen, tragende Anschlüsse, Exzentrizitäten, Dummyelemente etc.

Die Berechnungsergebnisse für das globale Modell werden normalerweise durch zusätzliche Nachweise wie z.B. der Anschluss- und Gründungstragfähigkeiten ergänzt. Dies erfolgt meistens mit spezialisierten Softwaretools. Deren Anpassung an den BIM-Prozess ist nicht unproblematisch.

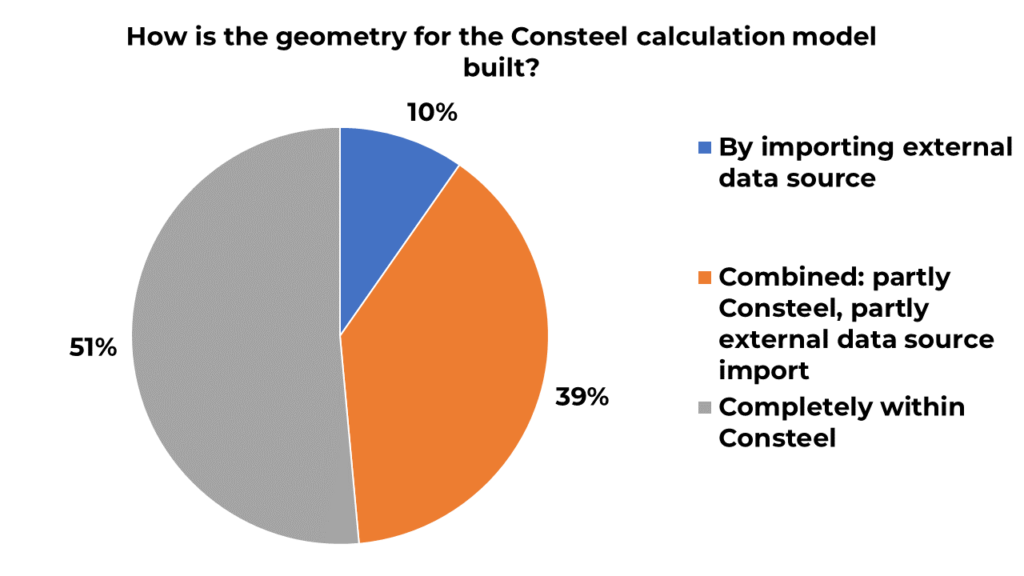

Die folgende Grafik zeigt die Möglichkeiten von ConSteel für die geometrische Modellierung. Die Hälfte der Antwortenden benutzt keine Importmöglichkeiten und erstellt die Modellstruktur innerhalb von ConSteel direkt vom Konzeptpapier. Obwohl die direkte Modellierung offensichtlich immer noch vorherrscht, verwenden einige Anwender die Modellimport-Funktionalitäten und beginnen die ConSteel-Modellierung mit einem bereits extern vorhandenen Modell. Etwa 10% greifen lediglich auf den Modellimport zurück, wobei vermutlich ein effizienter Workflow für das Projektmanagement inkl. Modellerstellung mit einem speziellen externen (vielleicht parametrischen) Softwaretool erfolgt.

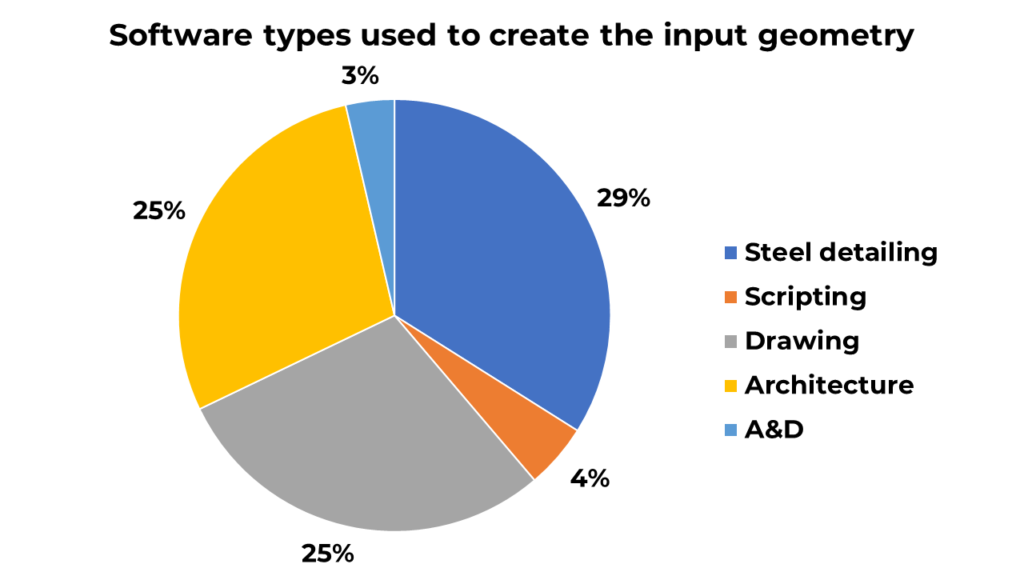

Die nächste Grafik zeigt die Arten der Softwaretools, aus denen das anfängliche Strukturmodell importiert wird. Dieses stammt entweder aus Detail-, Architektur- oder einfacher Zeichnungs-Software. Die Detailierung- und Architekturtools erstellen wesentlich informativere Informationen als reine Zeichnungssoftware, die meist nur ein Drahtmodell liefert, zur Verfügung. Es ist ein hoffnungsvolles Zeichen, dass 4% der ConSteel-Nutzer ihr anfängliches Strukturmodell mittels Scripting erzeugen. Sie benutzen dazu ein parametrisches Softwaretool, was momentan als sehr fortgeschrittenes und zukünftig als gängiges Workflow für ein Modellmanagement zu werten ist.

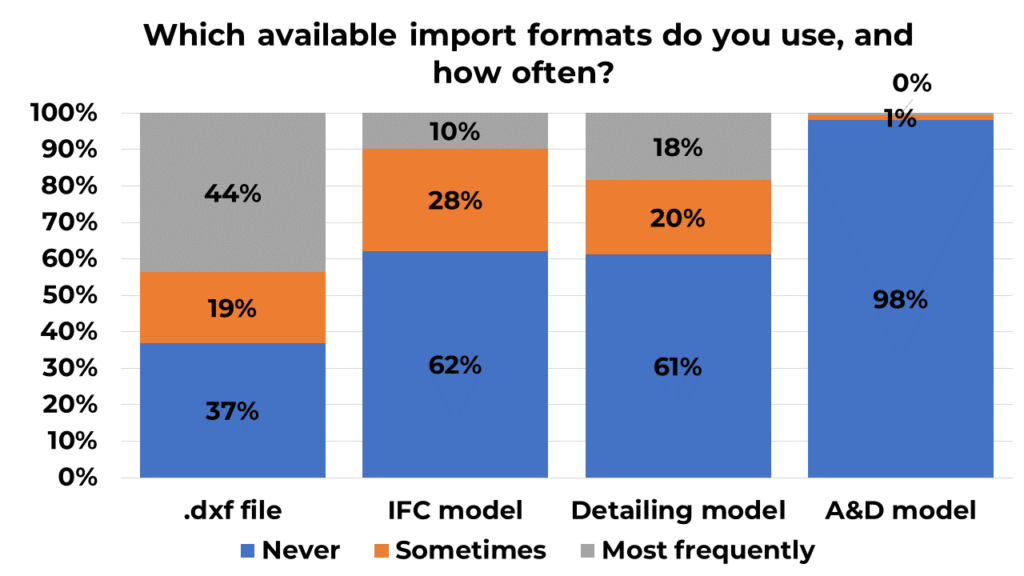

Die nächste Grafik zeigt die Typen von Importdateien. Offensichtlich ist dxf das am häufigsten benutzte Importformat (Drahtgittermodell). Der Grund ist möglichweise die Einfachheit des Formates und dementsprechend die Kompatibilität mit vielen anderen Softwaretools. Aber dxf ist die niedrigste Ebene eines Modellinterface. Zunehmend erhalten Planer ihre Anfangsmodelle aus einer detaillierteren Modelldatei, was mit einer deutlich höheren Importqualität verbunden ist. Diese Modelle enthalten meistens die gesamten Bauteilinformationen (Materialien, Querschnitte, Exzentrizitäten). Das IFC-Format wird seltener verwendet, weil es nicht immer geeignet ist für eine korrekte Modellierung eines Berechnungsmodells. Bemerkenswert ist auch, dass der erste Consteel-Strukturmodellentwurf praktisch nie aus einer anderen Berechnungssoftware stammt.

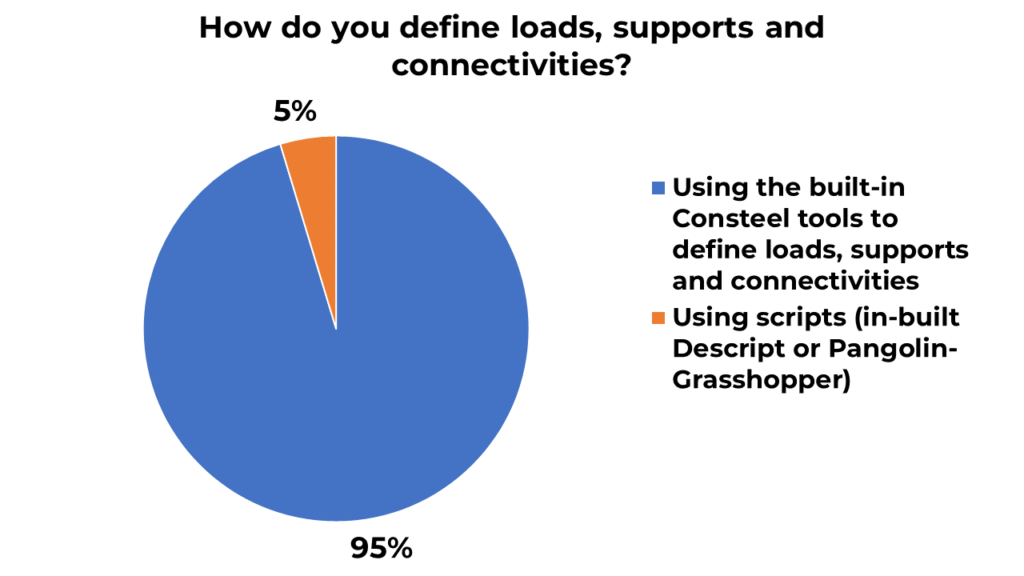

Wenn die Bauteile im Strukturmodell vorhanden sind, können zusätzliche mechanische Objekte (Lagerungen, Bauteilanschlüsse, Exzentrizitäten, Einwirkungen, etc.) ergänzt werden, die für eine Tragfähigkeitsberechnung notwendig sind. Diese zusätzlichen Modellelemente werden vorwiegend in Consteel erstellt. Dennoch gibt es schon einige (und hoffentlich wachsende Anzahl) ConSteel-Nutzer, die eine der verschiedenen Scripting-Optionen von ConSteel (csJoint –in ConSteel integrierte Script–Umgebung, Pangolin–Scripting in Grasshopper) nutzen– siehe dazu die nächste Grafik. Wir sind sicher, das dies die Zukunft der Strukturmodellierung und -berechnung ist, die den gesamten Planungsprozess effektiver und flexibler macht.

Modellierung der Anschlüsse

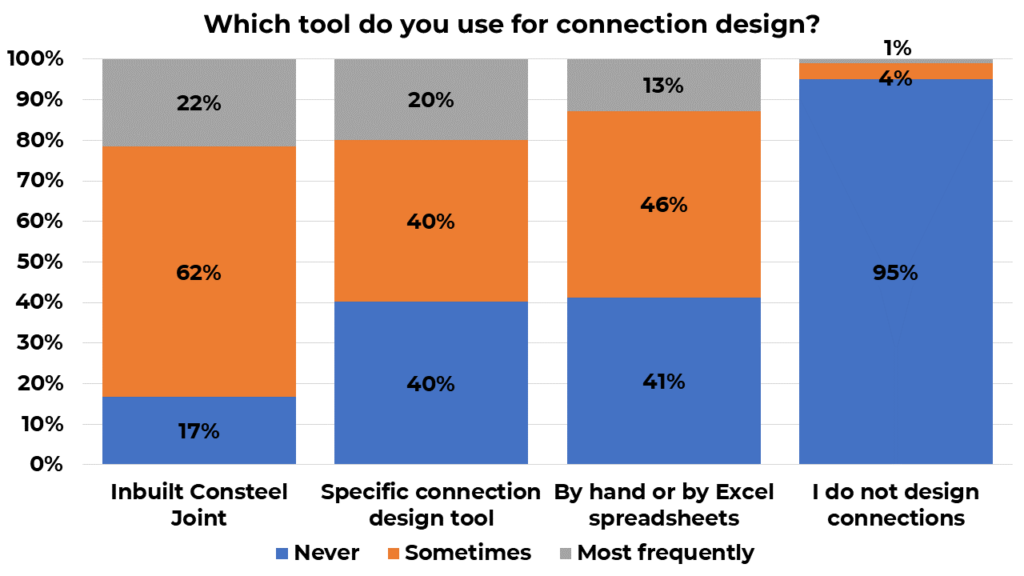

Tragende Anschlüsse haben große Bedeutung bei den Berechnungen und den Tragfähigkeitsnachweisen stählerner Strukturen. Ihr Tragverhalten kann einen beträchtigen Anteil des Planungsprozesses ausmachen. Und da die Anschlüüse einen signifikanten Einfluss auf die Beanspruchungen und damit auch auf die Trag- und Verformungsnachweise der Hauptstruktur haben können, verlangt der Eurocode die Berücksichtigung der Interaktion zwischen Anschlüssen und Haupttragstruktur. Das nächste Bild zeigt, dass nur wenige ConSteel-Benutzer keine Anschlussberechnungen zusammen mit den Berechnungen der Haupttragstrktur machen. Von den drei Arten der Anschlussberechnung ist die meistens genutzte Methode das in ConSteel integrierte Tool csJoint. Es umfasst die in der Praxis meistens vorkommenden Anschlusstypen und bietet EC-kompatible Nachweise sowie die komplette Interaktion mit der Hauptstruktur mit automatischem Transfer der Geometrie, Knotenbeanpruchungen und der Steifigkeit. Aber es gibt auch diverse spezielle Software für die Anschlussnachweise, die für komplizierte und außergewöhnliche Situationen geeignet sind. Aber noch immer macht eine beträchtliche Anzahl von Statikern ihre Anschlussnachweise mit Handrechnungen oder selbst entwickelten Excel-Sheets.

Export der Ergebnisse

Nach den Berechnungen, Tragfähigkeitsnachweisen und ggfs. Optimierungen der Tragstruktur gibt es ein Modellstadium – mindestens in einer bestimmten Phase der Tragfähigkeitsnachweise – für weitere Nachweisaktivitäten (wie zusätzliche oder ergänzende Berechnungen, Detailierung der endgültigen Struktur, etc). Zwei Arten zur Datenlieferung stehen zur Verfügung: (1) Export bestimmter numerischer Daten der Berechnungen, (2) Export des vollständigen Strukturmodells.

Export der Berechnngsergebnisse

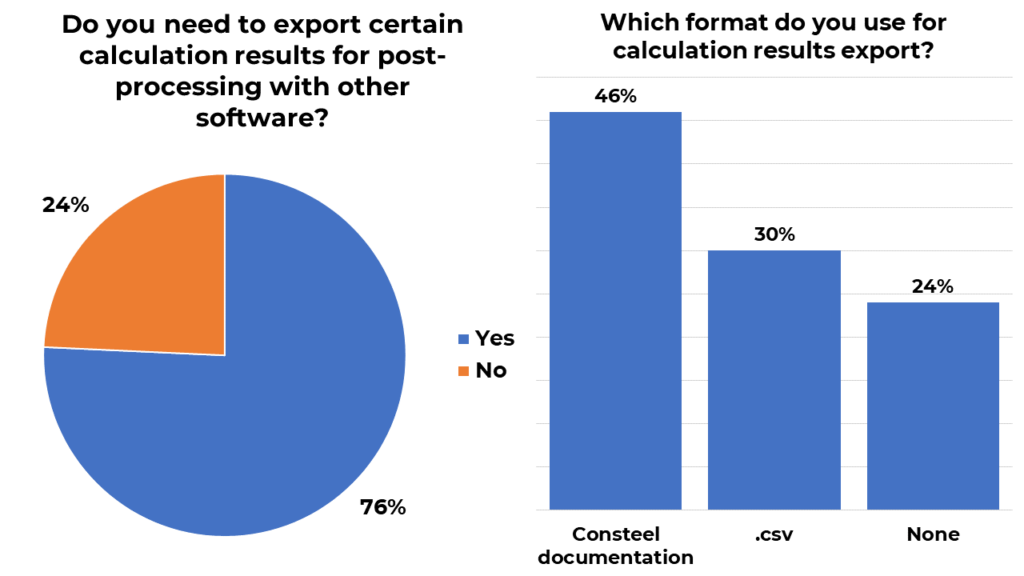

In der nächsten Grafik sehen Sie, dass Dreiviertel der ConSteel-Nutzer ihre Berechnungs- und Nachweisergebnisse ergänzen müssen/wollen mit weiteren Berechnungen. Dies bedeutet eine weitere Fragmentierung des Planungsprozessed durch Verwendung zusätzlicher Berechnungstools/-programme und die Notwendigkeit der Interaktion. Der reine Export nur der Berechnungsergebnisse (ohne Tragmodell) ist lediglich ein low-level Workflow verglichen mit dem Export des gesamten Modells (möglichweise zusammen mit den Berechnungen). Aber der simple Datenaustausch zwischen den Strukturmodellen unterschiedlicher Berechnungssoftware ist aufgrund der nicht existierenden oder ungenügenden Kommunikationmöglichkeitenimmer noch vorwiegend. Der Ergebnisexport aus ConSteel erfolgt meistens mittels der einfach zu erstellende ConSteel-Dokumentation, die vollautomatisch zu einem Word-Dokument umgewandelt werden kann. Es wird auch der tabularische Export als csv-Datei numerischer Ergebnisse genutzt, der zusätzliche Berechnungstools bietet.

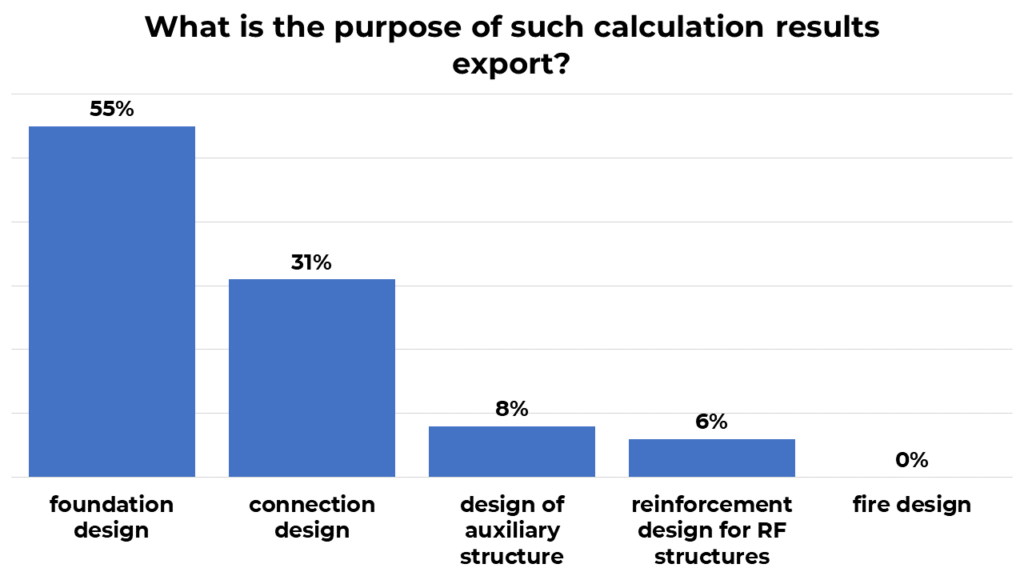

Meistens sind der Hauptgrund des Datenexports Gründungs- und Anschlussnachweise, die gewöhnlich mit spezieller Softwaregeführt werden.

Export des gesamten Strukturmodells

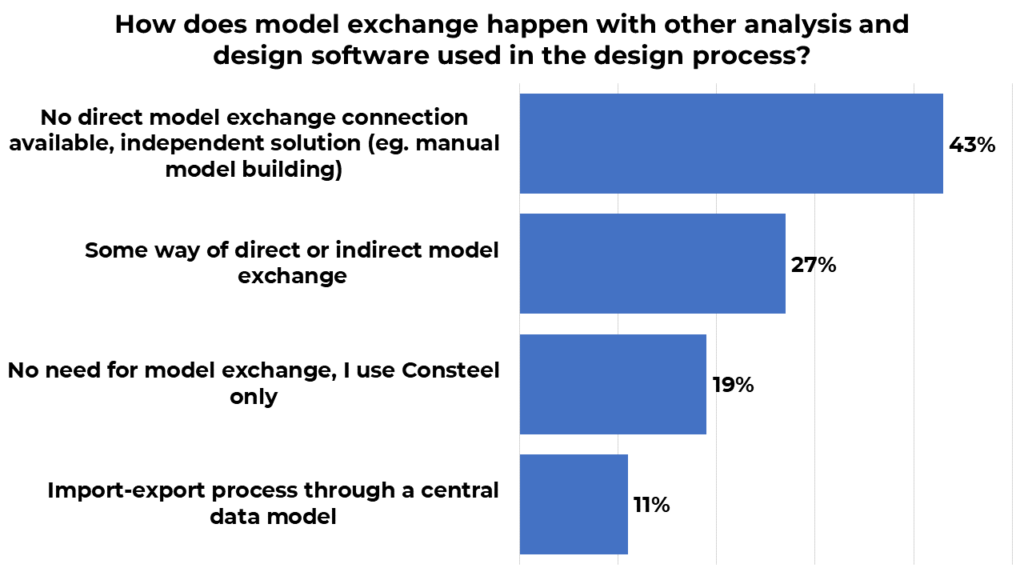

Eine komplexe Datenbereitstellung besteht im Export eines berechneten und optimierten Strukturmodells zu einer anderen Software. Der Bedarf für einen kompletten Modellaustausch mit anderer Berechnungssoftware kann im Zuge des Nachweisprozesses öfter auftreten. Dies ist aber leider immer noch weitgehend ungelöst, da eigentlich alle Berechnungs- und Nachweissoftware proprietäre Datenmodelle verwenden und keine zufriedenstellende, breit akzeptierte und für Tragfähigkeitsberechnungen spezifizierte harmonisierte Datenstrukturen (wie IFC für Architektur und BIM) bereitstellen. Dies ist in der nächsten Grafik illustriert: die händische Modellerstellung oder eine andere unabhängige Methode in einer anderen Anwendung ist noch vorherrschend. Aber es gibt bereits Anzeichen der Nutzung moderner Techniken mit mehr oder weniger direktem oder indirektem Modellaustausch (manchmal mit zwischengeschalteter neutraler Software) und 10% nutzen ein (meist selbst entwickeltes) zentrales Datenmodell zum Import-Export.

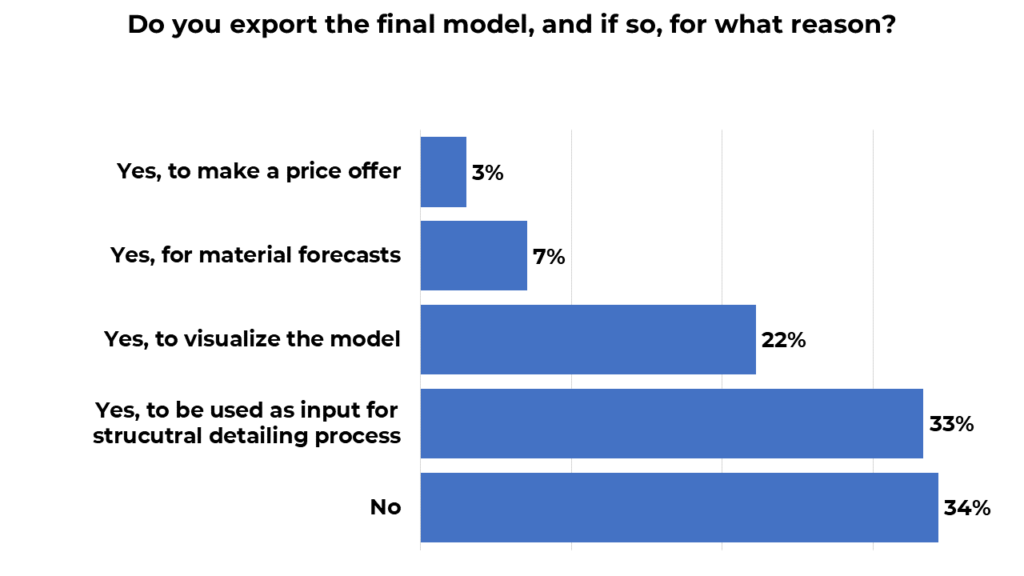

Nach einer erfolgreichen Strukturoptimierung – mindestens in diversen Phasen des gesamten Projektes – sind das Tragmodelle und die Berechnungsergebnisse die wichtigste Dokumentation des Planungsprozesses. Das finale Modell ist eine wertvolle Quelle für weitere Bearbeitungsphasen, wie es die nächste Grafik illustriert. Während ein Drittel der ConSteel-Nutzer das Strukturmodell für den finalen Datenexport nicht nutzt (sondern nur die Modell- und Ergebnisdaten), erfolgt der Export des finalen Strukturmodells hauptsächlich zur Detailierung oder Visualisierung.

Zusammenfassung

Mit den ConSteel-Anwendern wurde eine umfangreiche Erhebung ihrer normalen Planungsprozesse der Strukturberechnungen durchgeführt. Mit Blick auf die charakteristischen Anwender und ihre Projekttypen wird offensichtlich, dass sich die Bauwerksplanung auch bei kleinen Unternehmen mitten in einem Wandel des strukturellen Workflows befindet. Während ein signifikanter Anteil der Berechnungsingenieure immer noch die alten Methoden mit separater Anwendung verschiedener Softwaretools und begleitenden händischen Berechnungen nutzt, wächst die Gruppe, die offen ist für moderne Methoden mit Modellparametrisierung und Scripting-Methoden für individuelle Projektanpassungen, Modellierungen und Optimierungen sowie umfängliche Interfaces zwischen den genutzten Softwarelösungen.

Unser Dank für die Teilnahme an dieser Umfrage geht an Strenco, Ergocad, Construsoft, Consteel Deutschland GbR, und Gordias!